�Ľ���

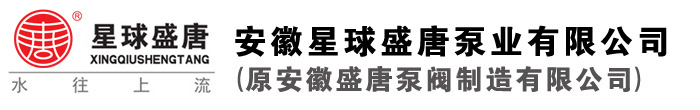

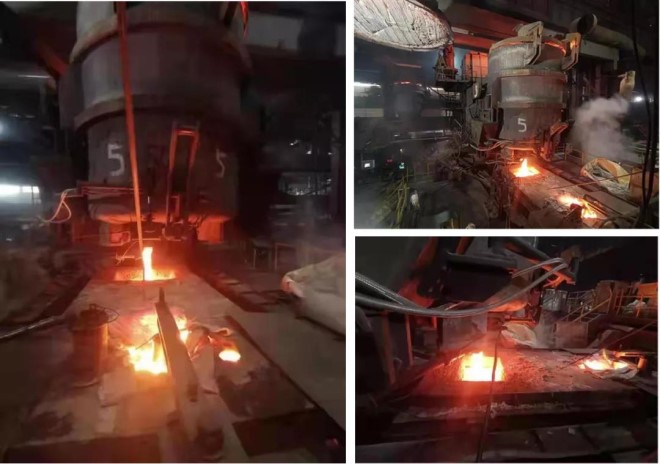

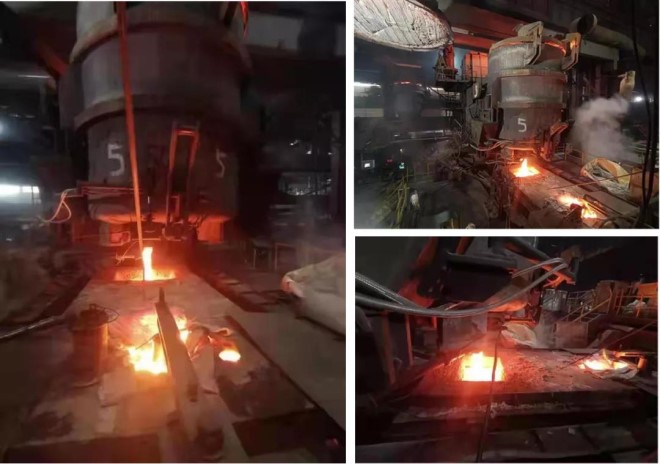

����2021��11��21����11��26��������(li��n)�Ϙs����I(y��)���c�������к��S��䓲��F�Y�f(xi��)������ͬ��1#�B�T�C13#���g�����M����110С�r���g���L����ԇ������B�����H�_���r�g��21��15�r24�������Hͣ���r�g��26��6�r58�����B�m(x��)���T�r�L��Ӌ��111С�r34����������TQ355B-2�ͺϽ���ˮ179�������H�^�����22858�����T�������250mm��2100mm���T�����L�Ȟ�5560�������T���ٞ�0.70m/min~0.95m/min�����e��(chu��ng)�����µ�����o���

�D���B�m(x��)���T�r�L�_111С�r34�������(chu��ng)������o䛵ĺ�䓼��F����к��S���܇�g1#�B�T�C13#���g�������^�m(x��)�M���L�������gԇ���

������ӛ������аl(f��)���菽

������(j��)(li��n)�Ϙs�����L�s����ʿ��B���S���F(xi��n)����F��I(y��)��u���ͻ������a�ĸ�Ч�����B�m(x��)�T䓼��g����Ҫ�������@�F(xi��n)�����g�����ͻ�����ܷ�M���B���t��(sh��)��Ҫ����������F��I(y��)���������a�������I(y��)���w��(j��ng)��Ч��Ӱ푾���Ŀǰ�����Ȱ����B�T���g���ĉ����^����һ���20С�r��24С�r��

������ˣ����L�B�T�C���g���ĉ������������B�T���ͻ�������ģ��p�����g�����༰�T�����^��ȥβ������ҺƷ�|�Ⱦ�����Ҫ���x��

������ɽ�к�������˾����3�_һ�Cһ�������B�T�C���c֮ƥ������g��������40t��䓰�������120t�����g��������ˇ���w��r�飺���g����䓚��麸��䓽Y�������мӏ�����Ś�ף�䓚��ȂȺ����^���^����㕽��ͻ�������Ľ^��Ӻ����Ì������ÌӃȲ��鹤�����������V�|��ʽ����ӳ��ͣ����g�����O�Л_��������(w��n)�����������������ε��ͻ�ע���A�Ƽ����܉�ʹ�Һ�зǽ��يA�s�������g�����ϸ�����(w��n)������������b���܇����ˮ���������g�����O����ˮ�ں������ȹ����ͻ�����Կ����Һ�ĺ�����������(w��n)�������ÿ���B���������g��Ҫ�����������M�����������Q�������������A�Ƽ������ͻ�������Ա����B�T�F(xi��n)�����a��Ҫ��

����ԓ�������g����Ҫұ��䓷N�鳣Ҏ(gu��)䓷N�͵�̼��䓃ɴ����2020��6�·�֮ǰƽ��ʹ�É�����s��24h��ƽ���B���t��(sh��)��s��35�t���B���t��(sh��)һֱ̎���^��ˮƽ����(j��ng)�^�p�����g�{��ӑՓ�l(f��)�F(xi��n)���F(xi��n)�����ڵ���Ҫ���}�ǣ�������ʽ�ϵ������g�Բ���(w��n)������(w��n)�����ĂȎ��_���r�ֲ��_�����������������g���������^��ˮ���벿�_ˢ�������������^���F(xi��n)���ѵȎN��r���Ķ��������g����ǰ�¾��������ˮ����������˷dz�������Ӱ���

�������������аl(f��)�L�������g�����g���������Ͳijɱ�������ˮ�|���Ȟ���Ҫ���ѡ����a�е��y�}���s�����аl(f��)���n�}�����h��������㑵Ęs��������һ��̤��������

�����s����аl(f��)Ŀ�����ṩһ�N�L�������g�����g��ԓ���g��ʹ�������g�����wʹ�É�����K�_��100h���ϣ���ԓ���g�܉��QĿǰ���g�����ͻ�������wʹ�É���һֱ���������ȸ��ͻ�������ܴ��䲻���������g��������T�����^ȥβ��(sh��)����ȼ��g���}�������ڽ��͇���ͻ�������ijɱ����������O��S�o�������ڴ������B�T���a���I(y��)����

������ʩ�´�ʩ�����¼��g

�����s���f���錍�F(xi��n)�@һ�аl(f��)�Ŀ���A��Ŀ�����p���������ʩ�˰������g���Y���OӋ���ͲĮaƷ���{�����M���B�T��ˇ���Ƶ�һϵ�д�ʩ��

�������w�аl(f��)������Ҫ�����Ў�헣�

����һ�����g�������M�Ѓ�(y��u)�������r�Y����(y��u)���������аl(f��)�o�����B�����g�����F(xi��n)��䓷N�B�������Ǵ��������aƽ�_���p���ˮ���Ͳĵ����g����������������ʽ�ϵ��аl(f��)����߹����������Ͽ����g�ԺͿ��_ˢ�������Ǔ������ͷ�(w��n)�������M������������ˮ�ڸ��M�{�������������B�T���g��խ�ضȿ����������Ͳ����g����������ȡ���}̎������������B�Ԍ��Ͳ����g�����Ǒ��ô�������z�y���g���p�����g����������ʮ���B�T���o����ϵ�{�����M�㱣�����A�s���ϸ������g���L��Ҫ�����һ헃��������ƺ�Ҏ(gu��)��ʩ����ˇ�ͺ濾��ˇ���l(f��)�]�������ܵ����Ч����

�������аl(f��)���P�I���g��Ҫ������3�N��

������һ�N�P�I���g�������100h�����Ӊ�ԇ�����g�����������r�Y���OӋ������

�����ڶ��N�P�I���g�Ǐ��{�ͻ�������ܸ��M������¼��g�����w���ݰ����������������ϵ���������(chu��ng)�µ�������b�o��������o������ƣ����ͷ�(w��n)����������������Y���߉������������ƣ���|�ͺ���ˮ�ڵ����������g�����rʩ�����濾��ˇ��(y��u)���ȵȣ�

���������N�P�I���g�nj��F(xi��n)�˟��-�B�Tȫ�^�̹�ˇ��(y��u)���Ą�(chu��ng)�¼��g��

����̽�p�ęC���Ì��Y��ˎ

�����s���J������ʹ�аl(f��)�������ߏ�·���s���c��䓿Ƽ��ˆT��(w��n)����(w��n)�����ƵZǰ�С������J���������g���ēp�ęC���������J�飺���g���ȸ������ӵ��Һ�c�ͻ���ϱ���֮�g���������\�Ӷ��a�����Б������l�������������қ_ˢ�͟ᄃ��F(xi��n)���˺������������ͻ������

�������g�p��Ҳ���ͻ�����Ɖĵ���Ҫԭ���������ͻ���ϵ����g�ɷ֞飺�ܽ�͝B��ͬ�r���ͻ�����c���е�FeO��MnO����������ɵ��������������С������ͻ���σȲ��B���c�ͻ��������׃�|�����a���Y��������

����������Ӱ��ͻ�����������ܽ��ٶȵ����������ĉA�����Ⱥ͜ضȵ������ض��_��Һ�ྀ���ɜض�20�����ϕr�������ͻ���ϵ����g���ӿ졣

�����������S������������������ͻ�����еĝB�ٶ�����������������ͻ���ϵĚ��ԽС���俹���ĝB����Խ����������Խ����B����Խ����

�����о��������g�C��r���p���Ƽ��ˆT�J�飺��̼��������������g�����°��^׃�����ˮ�ЊA�s���c�����X�γɵ����c�����|�����ˮ�_ˢ��

�����о���ˮ�ںͽ���ʽˮ�����g�C��r���Ƽ��ˆT�l(f��)�F(xi��n)��ˮ���벿���ˮ�_ˢ���أ�ˮ�����u�g϶�A����������a��(w��n)�������������g�������^�������l�ʸ��Qˮ�ڌ�������ˮ�ڰ��g������

�����������о��Ļ��A�����Ƽ��ˆT�����g�������M�Ѓ�(y��u)�������r�Y����(y��u)�����������Mһ���l(f��)�]���g��ȥ�A�s���������L���g�������������c�|����W�����������g���ȿ��������M�Ѓ�(y��u)������Qԭ���g�������g���^�����g���������������A�s�ﲻ�ܳ���ϸ��Ȇ��}����(y��u)��������ԭ�����и���Ļ����^(q��)�w�e�֔�(sh��)(Vp)��С�����^(q��)�w�e�֔�(sh��)(Vd)���ʃ�(y��u)�������и��õĿ���Ч�����������ڊA�s��ij���ϸ���

����ᘌ����g���_��^(q��)�������Ͳ����g�^�Ǜ_��^(q��)���صö����r���p���Ƽ��������ڰ��r��Ȳ�׃��ǰ��������_��^(q��)���b�A���o����������������������ʽ�������C�����g�p��

�����������p��߀�аl(f��)�˟o�����B�����g�����F(xi��n)�˶�䓷N�B�������������aƽ�_���p�����ˮ���Ͳĵ����g��

�����p���Ƽ��ˆT߀��ȡ�����ж�N���M��ʩ�����磬���������ͷ�(w��n)�������M�����M�{��������ˮ�ڣ������B�T���g��խ�ضȿ����������Ͳ����g���ʣ�ȡ���}̎������������B�Ԍ��Ͳ����g�����ô�������z�y���g���p���а������������ƺ�Ҏ(gu��)��ʩ����ˇ�ͺ濾��ˇ���l(f��)�]�������ܵ����Ч����

������֮��ԓ�n�}��Ҫͨ�^���F(xi��n)����r�ĸ�ۙ�˽���ϵ�y(t��ng)�������ͻ�������g���ص���ҪӰ�������ӑՓ���_����ˇ�о�����ȡ�Ĵ�ʩ��������_��100h�������ԇ�Y���OӋ������ͬ�r��ͨ�^��ȡ������ʽ�ϵ��{�������b�o�����������ͷ�(w��n)�����ĸ��M�Լ�������ˮ�ڵĸ��M�{���ȴ�ʩ���K�ڌ��F(xi��n)���n�}���A��Ŀ����

�����������������һЩ�������g����䓏S��һ���ַ������g���Ӊ۵�Ӱ����_ʼ���������g���L�ۻ������ճ���������N���ص��Ƽs������ǰ�������g����ʹ�É�����Ȼ���L����(j��)�I(y��)���{��y(t��ng)Ӌ�@ʾ��ƽ������һ����s20h��24h��

������������B�T���g����Щ���r�����L�������P����r���������ʹ�É����c������r�����ஔ��

�����s���Qٝ����к��Sʼ�K�߶���ҕұ���¼��g���Á��������aЧ���cЧ����(li��n)�Ϙs���L�ڈԳ��Ͳļ��g��(chu��ng)�²����I�Ј����@��ԇ�ȡ�������˘I(y��)���������˺����p������(li��n)赺��������F(xi��n)�����Mұ����������c���M�Ͳ��τ�(chu��ng)����������Ì��ӡ�

�����s���J�����p�����Կ��y�IJ�������ֹͣ����һ��Ŀ��Ҳ�S�����g�������_��120С�r��150С�r������200С�r����(ji��)�ܜp����Ч��Ŭ�����F(xi��n)̼�_��̼�к�Ŀ����(li��n)�Ϙs��һֱ��Ŭ����